引言

碳化硅(SiC)MOSFET 能够满足电力电子行业对更高效率、更大功率密度以及在极端温度下运行的要求,包括电动汽车牵引逆变器、可再生能源系统和工业电源。本文深入探讨了不同的 SiC MOSFET 架构:探索了 碳化硅MOSFET架构及其独特特性,并分析了其优势和设计考虑因素。

SiC MOSFET 概述

MOSFET 通常用作电力电子中的开关器件。作为宽禁带半导体,碳化硅相比硅具有以下优势:

- 更高的击穿电场

- 更高的热导率

- 更低的导通电阻

- 更快的开关速度

- 更高的温度运行

下表展示了硅和 SiC(在其 4H-SiC 晶体结构中)的主要电气性能的比较

| 电气特性 | 符号 | 计量单位 | 硅 | 4H-SiC |

| 禁带宽度 | – | eV | 1.12 | 3.26 |

| 电子迁移率 | μe | cm2/Vs | 1400 | 1000/1200 |

| 空穴迁移率 | μh | cm2/Vs | 600 | 120 |

| 电击穿场 | Ec | V/cm | 3.0×105 | 2.8×106 |

| 热导率 | λ | W/cmK | 1.5 | 4.9 |

| 饱和电子漂移速度 | Vsat | cm/s | 1.0×107 | 2.2×107 |

| 相对介电常数 | ε | 纯数字 | 11.8 | 9.7/10.2 |

SiC 比硅具有更低的导通电阻,因为其更高的击穿电场使得漂移层可以做得更薄、掺杂浓度更高。这降低了导通损耗,提高了功率密度,从而弥补了 SiC 较低的沟道迁移率,使其非常适合高压功率电子。更薄的层也意味着更低的结电容,从而在开关过程中实现更快的充放电,即更高的开关频率。

这些优势转化为更小、更轻、更高效的电源系统。然而,MOSFET 本身的架构在发挥这些材料优势方面起着至关重要的作用。

关键的 碳化硅MOSFET 架构

平面 MOSFET

平面 SiC MOSFET 架构是首批商业化的 SiC 功率器件,由于其可制造性,至今仍被大多数公司采用。在这种结构中,栅极电极放置在 SiC 晶圆表面,通过水平沟道控制电流。

这种架构的主要优势是制造简单、技术成熟,与更复杂的架构相比,能够实现更高的良率和更低的制造成本。此外,由于栅氧化层生长在平坦表面,更容易控制其质量和厚度,从而避免可靠性问题。

其主要挑战与相邻单元之间由于结场效应晶体管(JFET)效应导致的较高沟道特定导通电阻以及器件中更长的电流路径有关。这种固有局限性降低了功率密度并增加了导通损耗,尤其是在较高工作温度下。

尽管存在这些挑战,平面 SiC MOSFET 仍然被广泛使用,特别是在成本和技术成熟度是优先考虑的应用中。

沟槽式 MOSFET

在沟槽结构中,栅极电极垂直嵌入 SiC 衬底中,沿沟槽侧壁形成垂直沟道。该拓扑设计旨在显著提高沟道密度,消除影响平面器件的 JFET 电阻。

这导致更低的比导通电阻和更优的开关特性,因为寄生电容有所减少。此外,这种结构提供了更高的单元密度,意味着更多的晶体管可以封装在相同面积的硅中,从而实现更小、更高效的芯片。

这种结构的主要挑战是电场管理。当器件处于阻断状态时,极高的电场集中在栅极沟槽的底部和尖锐转角处。这种电场集中可能会影响器件的长期可靠性,因为在这些应力条件下,栅极氧化层可能会随时间退化。

这个可靠性问题最初阻碍了沟槽型 SiC MOSFET 的广泛应用。因此,这种架构虽然提供了显著的性能提升,但需要先进的工艺控制。

双沟槽 MOSFET

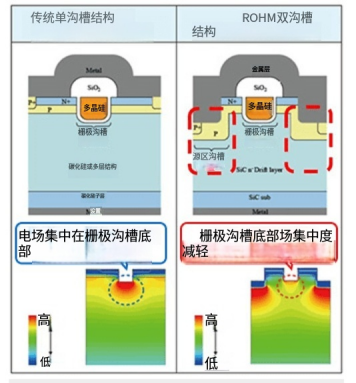

为了解决传统(单)沟槽结构的栅氧化层可靠性挑战,罗姆半导体公司开发了双沟槽结构,并在其第三代 SiC MOSFET 中引入了这一技术。ROHM Semiconductor。

如图 1 所示,在源区引入第二个沟槽以创建额外的 p 型区域,这些区域有助于在阻断操作期间屏蔽栅氧化层免受高电场的影响。

双沟槽结构降低了栅沟底部电场集中度,并最大化沟道密度以进一步降低导通电阻。通过实施这一设计,罗姆实现了导通电阻降低约 50%,输入电容降低约 35%,相较于其早期的平面器件2。

非对称沟槽 MOSFET

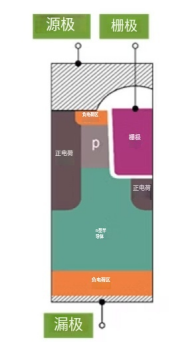

英飞凌技术股份公司针对栅极氧化层可靠性挑战提出了一种替代方案,在 CoolSiC™系列中引入了非对称沟槽结构,其中只有沟槽的一侧作为沟道。这使得另一侧可以优化用于屏蔽,在开关速度和长期可靠性之间实现了平衡。

如图 2 所示,沟槽附近的掺杂区域具有非对称的轮廓。沟槽侧壁的左侧包含 MOS 沟道,该沟道与所谓的 4H-SiC 的 a 面对齐。此外,沟槽底部的大部分嵌入在延伸至沟槽下方的 p 型区域中,为栅极氧化层提供有效的屏蔽。

除了提高栅氧化层可靠性外,该设计还提供了其他优势,包括减少栅极电荷和降低器件电容,以及减少开关和导通损耗。此外,延长的 p 型屏蔽区还作为集成自由轮体的二极管的发射器,改善了反向导通特性,并消除了反并联二极管的反向恢复损耗。

英飞凌的CoolSiC™ MOSFET产品覆盖 400V 至 3300V 的电压等级,适用于从 AI 服务器电源到高压工业驱动器等应用。该公司的沟槽技术已在全球汽车牵引逆变器及工业系统中得到广泛验证。

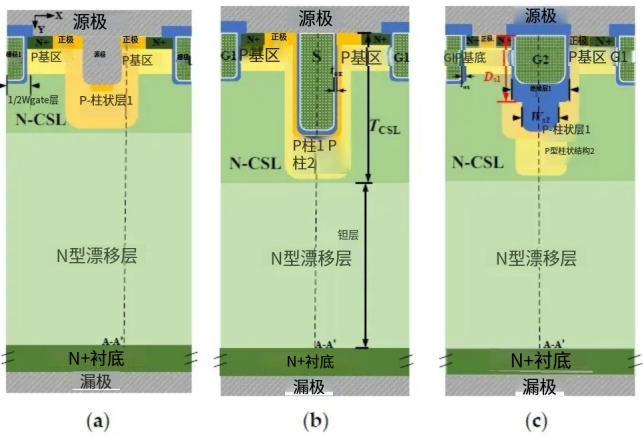

“深”双沟槽和非对称阶梯沟槽变体

罗姆的第四代 SiC MOSFET 采用先进的双沟槽架构,具有更深的 p-屏蔽区域和源沟槽,以进一步降低栅氧化层电场。这种深双沟槽单元结构,称为 DDT-MOS,与上一代 SiC MOSFET 中使用的 DT-MOS 双沟槽结构不同。虽然这种解决方案显著降低了栅氧化层中的电场,但深源沟槽占据了单元更大的面积,可能会限制沟道密度改进。

这一概念的进一步发展是不对称 MOSFET 带阶梯沟槽(AST-MOS)结构(图 3)。它具有一侧带有额外电子电流路径的阶梯沟槽,并在底部采用厚氧化层作为耐压区域。

AST-MOS 结构可以看作是罗姆公司的 DT-MOS 和英飞凌技术的非对称沟槽 MOSFET(AT-MOS)的混合体。AST-MOS 结构的仿真结果表明,它可以在保持低栅氧化层应力的同时,显著提高击穿电压和导通电阻。

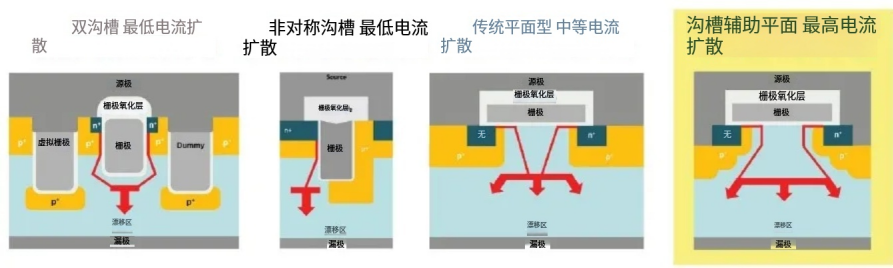

沟槽辅助平面 MOSFET

沟槽辅助平面(TAP)架构是传统平面设计和沟槽设计之间的折衷方案。这种拓扑结构现已成为Navitas Semiconductor的资产,通过其收购 GeneSiC Semiconductor。该公司现在将这项技术纳入其GeneSiC™产品线。

该解决方案包括一个平面栅极结构,在源区蚀刻了一个非常浅的沟槽。这个“源沟槽”减少了单元间距(单元之间的距离),而无需垂直栅极沟槽的制造复杂度或氧化层应力风险。

这种混合设计在保持平面栅极的可制造性和可靠性优势的同时,显著提高了与平面结构的导通电阻。浅沟槽形成多级轮廓,有助于在整个器件中增强电流扩散(图 4),从而在不需要全沟槽结构所需的深蚀刻和复杂工艺的情况下降低电阻。

V 型槽沟道 MOSFET

三菱电机开发了一种专有的 V 型槽沟道碳化硅 MOSFET,其栅极嵌入在晶圆表面的 V 形槽沟道中。这种 V 型槽沟道结构有助于实现高效率,降低沟道电阻,并与传统的平面型碳化硅 MOSFET 相比显著降低功率损耗。

三菱电机的这种方法需要特殊的蚀刻工艺,还包括将肖特基势垒二极管(SBD)直接集成到 MOSFET 芯片中,这进一步提高了高压碳化硅功率模块中的功率密度和器件性能。

平面式、沟槽式或混合式

目前已有多种成功的商业化方法用于制造 SiC MOSFET,使每家公司都能优化可制造性、单元密度、开关速度和可靠性。无论是平面型、沟槽型,还是两者的混合型,所有这些方法都在推动 SiC 宽禁带技术作为高压和超高压电力晶体管的主流技术向前发展。